- Accueil

- Béton Cellulaire

- Ce que vous pouvez faire

- Blocs en CLC

Blocs en CLC

Blocs en béton cellulaire CLC.

Légèreté et résistance à la fois.

Ils permettent de maintenir une température intérieure agréable, sans déperdition d’énergie thermique, garantissant ainsi des économies considérables sur les frais d’utilisation des systèmes de climatisation.

Ils accroissent également la respirabilité des murs en prévenant la formation de moisissures et allègent considérablement la structure du bâtiment.

Comment utiliser les blocs en béton cellulaire CLC ?

Applications.

Compte tenu de leur respirabilité, de leur légèreté et de leur grande résistance au feu, les blocs en CLC (ou béton cellulaire) sont utilisés pour le remplissage des murs extérieurs et la réalisation de cloisons. Ils sont également employés pour la construction de murs dans les zones sismiques, avec une épaisseur d’au moins 25 cm et une densité minimale de 800 à 1000 kg/m³ s’il s’agit de blocs lisses, ou bien avec des trous pour l’installation de barres d’acier et la coulée du béton.

Enfin, les blocs en béton cellulaire sont largement utilisés pour les clôtures et les murs de confinement ou de délimitation des habitations.

Comment réaliser des blocs en béton cellulaire CLC ?

Matériel et machines pour la production de blocs en CLC.

La production de blocs en CLC s’effectue en mélangeant de matières premières (eau, ciment et sable) dans un malaxeur, puis en y injectant la mousse produite par l’agent moussant TECHCELL et par un générateur de mousse.

Pour une production quotidienne maximale de 15 m³, le matériau est pompé dans des moules en batterie et, après au moins 8 heures, il est possible de découper les panneaux produits en blocs selon les dimensions voulues.

En revanche, pour les productions supérieures, le matériau est coulé dans des moules d’environ 1 m³ et découpé en blocs au bout d’au moins 8 heures. La phase de séchage s’effectue sans l’aide de machines spécifiques telles que des fours ou des autoclaves.

Le CLC est laissé dans les moules jusqu’à la phase de découpe.

Le type de lame de nos scies de découpe de blocs permet de découper le matériau humide ou sec, il n’est donc pas nécessaire de procéder à la découpe avant un certain délai.

Pour améliorer les caractéristiques techniques des blocs en CLC, il est possible d’ajouter au mélange les additifs auxiliaires pour CLC DSP XL, FBR, HDR.

Les avantages de l’utilisation et de la production de blocs en CLC.

Isolation thermique, légèreté, coût de production réduit, grande ouvrabilité et polyvalence (idéaux pour la construction et la rénovation). Leur production autonome avec les machines COISOIMPER est encore plus avantageuse.

Les machines COISOIMPER permettent de personnaliser entièrement le processus de production des blocs en fonction de l’espace, des coûts, des quantités, des dimensions et de la densité.

De plus, il est possible de bénéficier des avantages de la production de blocs en CLC avec les machines COISOIMPER lors de toutes ses étapes.

Lors de la phase de production :

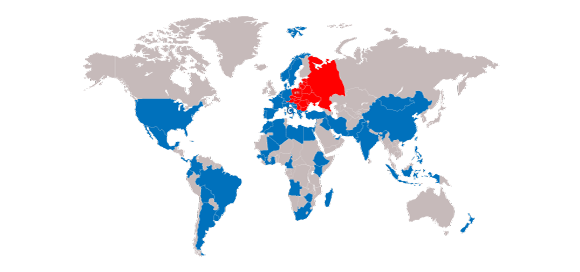

– Utilisation de matières premières disponibles dans le monde entier et non soumises à des traitements spéciaux

– Stabilité du produit au cours de la phase de production

– Facilité de changement de densité et de dimensions

– Investissements et frais de démarrage limités

– Faible consommation d’énergie lors de la production

– Réutilisation des déchets de production

Au cours du transport :

– Réduction des coûts

– Possibilité de production directement sur place

Sur le chantier de construction :

– Excellent rapport qualité/prix

– Facilité et rapidité d’installation

– 100 % recyclable

– Aucun impact négatif sur l’environnement

– Grande ouvrabilité

Une fois la construction terminée :

– Excellente isolation thermique

– Résistance au feu

– Économies d’énergie

– Remarquable résistance mécanique

– Résistance à l’arrachement pour la fixation d’éléments suspendus

– Résistance aux chocs

– Jusqu’à 30 % d’économies sur le chauffage et le refroidissement domestique

– Pas besoin d’enduit isolant

Demande d’information

Lignes de production

Composée de: PLM CLC BLOCKS M15

- série KOMPATTO R16 ou série K250 (Installations complètes)

- Moules

- STB BM1 (Scies)

- additif moussant TECHCELL HT (Additifs moussants pour CLC)

- Ouvriers : 2 à 8 (selon la production quotidienne)

- Énergie : de 12 à 20 kW (selon la version de R16 ou K250)

Additifs optionnels pour améliorer les performances des blocs en CLC:

- DSP XL (Additifs auxiliaires pour CLC)

- FBR (Additifs auxiliaires pour CLC)

- HDR (Additifs auxiliaires pour CLC)

Composée de: PLM CLC BLOCKS AT40

- KOMPATTO XB ou KOMPATTO XBS (Installations complètes)

- Balance électronique EWS (Accessoires)

- Vis sans fin pour ciment CTC v2 (Accessoires)

- Convoyeur à bande pour sable CBS4 (Accessoires)

- Moules

- STB (Scies)

- additif moussant TECHCELL HT (Additifs moussants pour CLC)

- Ouvriers : 5 à 15 (selon la production quotidienne et l’automatisation de l’installation)

- Énergie : de 18 à 25 kW (selon la version de STB et les options)

Additifs optionnels pour améliorer les performances des blocs en CLC:

- DSP XL (Additifs auxiliaires pour CLC)

- FBR (Additifs auxiliaires pour CLC)

- HDR (Additifs auxiliaires pour CLC)

Composée de: PLM CLC BLOCKS AT64

- KOMPATTO XBS (Installations complètes)

- Vis sans fin pour ciment CTC v2 (Accessoires)

- Convoyeur à bande pour sable CBS4 (Accessoires)

- Moules

- STB (Scies)

- additif moussant TECHCELL HT (Additifs moussants pour CLC)

- Ouvriers : 10 à 20 (selon la production quotidienne et l’automatisation de l’installation)

- Énergie : de 20 à 28 kW (selon la version de STB et les options)

Additifs optionnels pour améliorer les performances des blocs en CLC:

- DSP XL (Additifs auxiliaires pour CLC)

- FBR (Additifs auxiliaires pour CLC)

- HDR (Additifs auxiliaires pour CLC)

Composée de: PLM CLC BLOCKS AT120

- KOMPATTO XBS

- SILO À CIMENT + CTCv2

- CBS4 (Accessoires)

- Moules

- STB (Scies)

- additif moussant TECHCELL HT (Additifs moussants pour CLC)

- Ouvriers : 15 à 25 (selon la production quotidienne et l’automatisation de l’installation)

- Énergie : de 25 à 35 kW (selon la version de STB et les options)

Additifs optionnels pour améliorer les performances des blocs en CLC:

- DSP XL (Additifs auxiliaires pour CLC)

- FBR (Additifs auxiliaires pour CLC)

- HDR (Additifs auxiliaires pour CLC)

Contacts

Via Cassia zona ind.le Cesa

52047 Marciano della Chiana (AR)

Tél. +39.0575.842525

Fax. +39.0575.842800

info@coisoimper.com

CO.ISO.IMPER S.R.L. - Via Cassia, 52047 Marciano della Chiana (AR) - P.IVA 01275220513 - REA AR-94793 - Cap. Soc. 20.000,00 €

Copyright © 2024 | Tous droits réservés